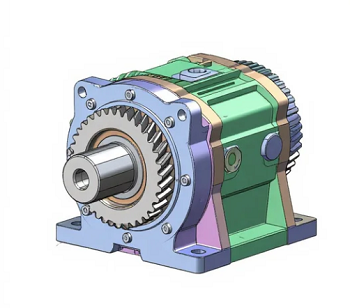

定制伞齿轮减速机,需结合哪些工况优化齿形?

定制伞齿轮减速机时需结合工况如载荷、转速、温度、润滑状态与振动环境,综合优化齿形轮廓、齿高、齿宽、压力角、齿根圆角等,以实现高传动效率、低噪音、良好耐磨性与热稳定性,并确保对中与装配的容错性。

定制伞齿轮减速机时,结合不同工况优化齿形,能显著提升减速机性能与使用寿命。以下是需考虑的工况因素及对应的齿形优化方向:

1.负载特性

-重载工况:当减速机需承受较大负载时,如在矿山机械、重型起重机等设备中,可采用修缘齿形。对齿顶进行适量修缘,能减小重合度,降低进入和退出啮合时的冲击,避免因重载冲击造成齿面疲劳磨损或断齿。同时,适当增加齿厚,提高齿轮抗弯强度,增强承载能力。

-轻载工况:应用于小型自动化设备等轻载环境时,可采用标准齿形或对齿形进行微调,如适当减小齿顶高系数,降低齿面滑动率,减少磨损,提高传动效率。因轻载下齿轮承受载荷小,无需过于强化齿形结构。

2.速度要求

-高速工况:在高速运转的减速机中,如纺织机械的传动部分,为降低振动和噪声,可采用鼓形齿形。沿齿宽方向将齿形修成鼓形,使齿面接触更加均匀,补偿因轴的变形、安装误差等导致的偏载,减少振动和噪声。同时,对齿形进行修形,优化重合度,使啮合更加平稳。

-低速工况:低速运转且负载较大时,可考虑采用特殊的齿形曲线,如双模数齿形。在保持承载能力的前提下,改善齿面接触应力分布,提高齿轮的耐用性。因低速时,齿轮啮合频率低,更需关注齿面受力情况。

3.工作环境

-高温环境:如冶金工业中的高温炉前设备,高温会使齿轮材料性能改变,润滑油性能下降。此时,除选用耐高温材料和特殊润滑油外,可对齿形进行优化,适当增大齿侧间隙,防止因热膨胀导致齿轮卡死。同时,对齿面进行特殊处理,如氮化处理,提高齿面硬度和耐磨性。

-低温环境:在寒冷地区或冷冻设备中,润滑油粘度增大,流动性变差。可采用较小的齿顶高系数和较大的齿根圆角半径,减少齿面间的摩擦阻力,便于润滑油进入啮合区域,保证润滑效果。此外,对齿形精度要求更高,以确保在低温下齿轮仍能正常啮合。

4.启动与制动频繁工况

在升降机、电梯等设备中,减速机启动与制动频繁,会产生较大的惯性力和冲击载荷。此时,可对齿形进行修形,如采用抛物线修形,改善齿轮进入和退出啮合瞬间的受力状况,减小冲击,提高齿轮的抗疲劳能力,延长使用寿命。