小型化重力感应传感器的制造挑战与解决方案?

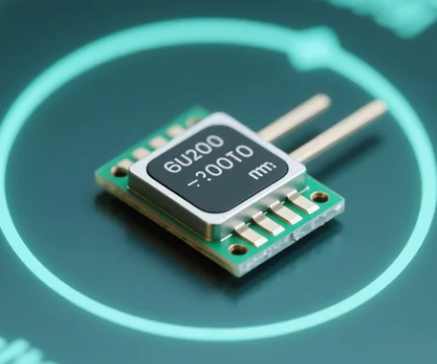

随着物联网、智能手机及可穿戴设备的迅速普及,对小型化重力感应传感器的需求持续增长。这类传感器不仅要求体积小、重量轻,还需要高精度和可靠性。然而,制造过程中面临的挑战也不容忽视。

一、制造挑战

1.精度与灵敏度问题:尺寸缩小后,敏感元件的有效感应面积减小,导致信号强度降低,影响精度与灵敏度。例如传统较大尺寸传感器能精准感知细微重力变化,小型化后信号易受噪声干扰,难以精确测量。

2.集成难度增加:小型化要求将更多功能模块集成在有限空间内,如信号处理电路、电源管理模块等。各模块间的电磁干扰、空间布局冲突等问题凸显,增加设计与制造复杂性。

3.材料性能限制:小型化需材料在微小尺度下仍保持良好性能。但部分材料在尺寸减小到一定程度时,物理特性改变,如压电材料的压电效应减弱,影响传感器输出信号。

4.制造工艺精度要求高:制造过程中,对光刻、蚀刻等工艺精度要求极高。在微小尺寸下,制造偏差会严重影响传感器性能,如蚀刻过深或过浅可能改变敏感元件结构,导致性能不稳定。

二、解决方案

1.优化设计提升精度:采用先进设计方法,如优化敏感元件结构,增加其对重力变化的响应效率。通过微机电系统(MEMS)技术设计特殊形状的质量块,提高传感器灵敏度。同时,运用数字信号处理算法对输出信号降噪与校准,提升测量精度。

2.创新集成技术:开发系统级封装(SiP)等技术,将不同功能芯片和元件在三维空间内有效整合,减少空间占用并降低电磁干扰。采用多层布线和立体封装结构,合理布局各模块,提高集成度。

3.研发新型材料:投入研发适应小型化的新型材料。例如研究具有高压电系数的纳米压电材料,在微小尺寸下仍能保持良好压电性能。探索复合材料,结合多种材料优势,满足小型化传感器对不同性能的需求。

4.提升制造工艺:引入先进光刻技术,如极紫外光刻(EUV),提高图案转移精度。优化蚀刻工艺,采用高精度蚀刻设备和精确控制参数,确保敏感元件结构尺寸精准。建立严格质量检测体系,在制造各环节实时监测,及时修正偏差。