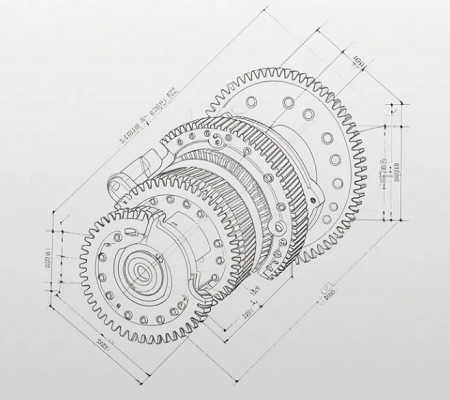

软齿面减速机低速重载齿面接触应力分散

发布时间:2026-02-02 18:16:06点击量:

软齿面减速机在低速重载时,若接触应力集中会加速齿面磨损与疲劳裂纹的扩展。通过优化啮合线分布、实现多点接触与应力分散、并调整润滑膜稳定性,可降低局部应力峰值,提升齿轮对寿命与可靠性。

软齿面减速机在低速重载工况下,齿面接触应力集中易致失效。可从以下方面分散应力:

一、优化齿轮参数设计

1.增加齿数:在满足传动比时,适当增多齿数,如小齿轮从17齿增至20齿,让更多轮齿分担载荷,降低单个齿面接触应力。

2.合理增大模数:适当增大模数,增加齿厚与承载面积以分散应力,但要兼顾尺寸和成本。

3.优化齿宽系数:合理选择齿宽系数,通常在0.4-1.2间,增加承载面积,避免齿宽过大致应力集中。

二、改进齿面加工工艺

1.齿面修形:进行齿顶修缘,减薄齿顶厚度,减少啮入啮出冲击;实施齿向修形,补偿轴变形等因素致载荷不均,让应力分布更均匀。

2.提高齿面精度:用高精度设备和工艺,提升齿轮精度等级,如从7级到6级,降低齿面粗糙度至Ra1.6μm,减少误差和微观不平度引发的应力集中。

三、改善润滑条件

1.选用合适润滑剂:选高粘度、具良好极压性能的润滑剂,如含硫磷极压添加剂的重负荷工业齿轮油,形成厚油膜与保护膜。

2.优化润滑方式:采用喷油或油雾润滑,确保齿面良好润滑散热,定期换油,保证润滑系统清洁。

四、加强结构设计与安装调整

1.增强箱体刚度:增加壁厚或设加强筋,如在薄弱处设三角形或矩形筋,减少箱体变形,保障齿轮正确啮合。

2.精确安装与调整:严控安装精度,齿轮与轴同轴度误差≤0.05mm,控制中心距偏差在±0.05mm,确保齿轮受力均匀。